De notre réveil jusqu'à notre couché, notre vie ne peut se passer de cuivre. Il est présent dans les câbles qui alimentent les appareils électroniques, les canalisations qui amènent l’eau dans nos maisons et les batteries qui alimentent nos véhicules électriques.

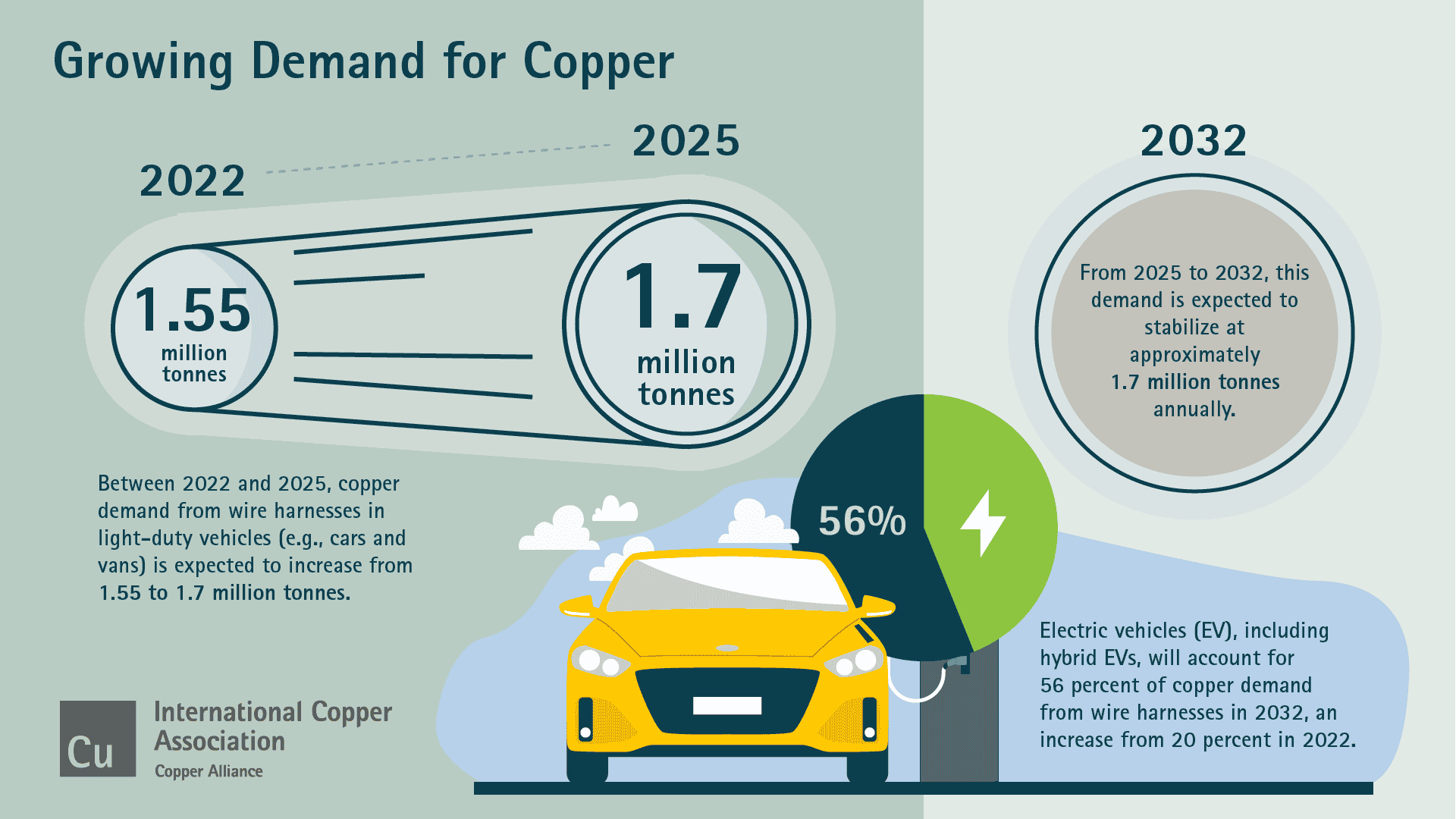

Le cuivre n'est pas seulement indispensable à notre quotidien, il est aussi essentiel pour tous les plans de transition énergétique. N’importe quel véhicule électrique (VE) nécessite particulièrement plus de cuivre qu’un véhicule traditionnel équipé d’un moteur à explosion. Selon une étude de l’International Copper Association, la part des VE, véhicules hybrides compris, dans la demande de cuivre pour faisceaux de câbles augmentera de 20 % en 2022 à 56 % en 2032.

Mais comment pouvons-nous combler cette demande croissante de cuivre de manière durable, dans une période marquée par la pénurie de main-d’œuvre, l’instabilité géopolitique et le changement climatique ? Une solution possible se trouve au nord du cercle polaire en Suède, dans la mine d’Aitik, appartenant à Boliden Mineral AB (ci-après Boliden).

Quatre faits à propos de Boliden Aitik

- Boliden Aitik se trouve dans l’étendue sauvage du nord de la Suède et est la plus grande mine de cuivre à ciel ouvert d’Europe.

- Jour et nuit, environ 40 millions de tonnes de minerai y sont extraites du chalcopyrite, contenant du cuivre, de l’or et de l’argent. La mine à ciel ouvert d’Aitik mesure 3 km de long, 1,1 km de large et 450 mètres de profondeur… jusqu’à présent.

- Le travail à Aitik est réalisé à l’aide des machines les plus grandes, les plus propres et équipées des technologies les plus avancées du monde, ce qui en fait l’une des mines les plus sûres et les plus productives de la planète.

- Il y a presque autant de femmes que d’hommes qui travaillent avec ces machines, ce qui fait d’Aitik l’une des mines les plus égalitaires au monde.

Attention ! Vous entrez dans la zone de fonctionnement autonome

Depuis 2024, Aitik étend ses activités en développant une nouvelle mine satellite, Liikavaara, située à 3 km du site principal. Fidèle à sa tradition de servir de banc d’essai pour les innovations et les nouvelles technologies, Boliden met en œuvre le système de transport autonome (AHS, pour « autonomous haulage system ») FrontRunner de Komatsu dans la mine de Liikavaara. Aitik est la première mine d’Europe et de la région arctique à bénéficier de cette méthode de travail avancée.

« L’objectif principal poursuivi par notre recours au système AHS est d’améliorer le niveau de sécurité, dit Tomas Eriksson-Ek, directeur général d’Aitik. Nous souhaitons éliminer les risques tels que les glissades ou la chute accidentelle de grosses pierres, qui pourraient blesser les opérateurs. En règle générale, il y aura aussi moins de personnel physiquement présent dans la zone de production pour travailler. »

Le fonctionnement autonome des tombereaux réduit fortement les incertitudes tout au long des opérations. Il permet aussi d’augmenter la productivité, les machines pouvant être utilisées plus souvent et sans interruptions dues aux changements d’équipe ou aux pauses des opérateurs.

En outre, l’AHS garantit que les machines soient utilisées de manière optimale, ce qui tend à augmenter leur durée de vie, et donc à réduire les coûts à long terme. Le respect des paramètres de conception au cours du travail permet aussi d’optimiser les économies de carburant.

Un autre aspect est la précision des opérations. Le système AHS aide à positionner les matériaux exactement au bon endroit, ce qui réduit les risques d’erreur et la nécessité de recommencer le travail.

Rikard Mäki, responsable de l’électrification et de l’automatisation chez Boliden, explique :

Automatiser les processus

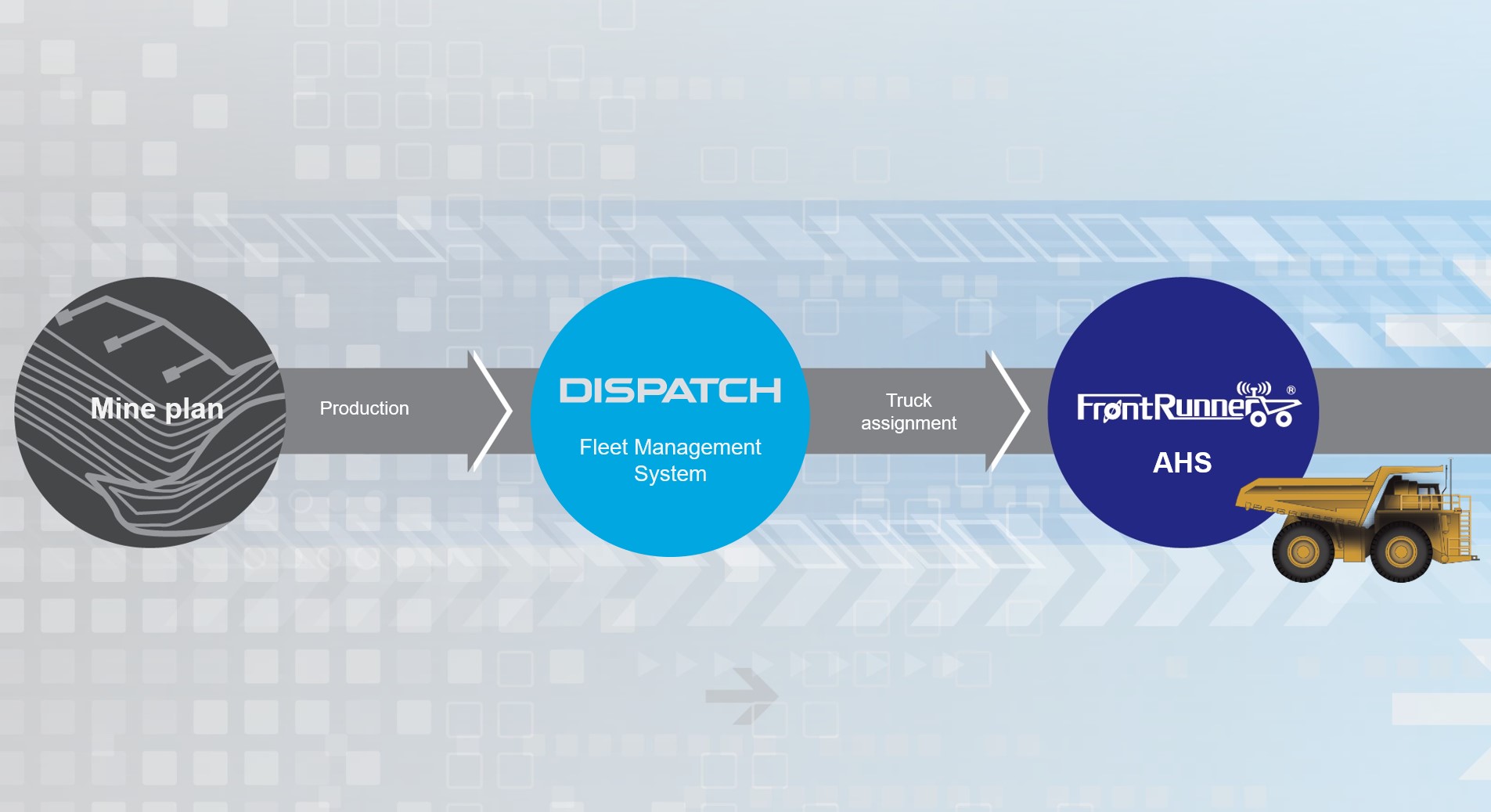

Le déploiement réussi d’un système autonome commence toujours par un plan d’exploitation minière efficace et productif. Celui-ci présente les objectifs de production, l’emplacement du matériel, les broyeurs nécessaires, etc. Il constitue le fondement de l’ensemble de l’automatisation. Plus le plan d’exploitation minière est efficace, plus l’automatisation pourra s’avérer efficace.

L’étape suivante implique un système de gestion du parc de machines, tel que Komatsu DISPATCH, qui gère et analyse efficacement le plan de la mine et les exigences de la production. Ces informations sont ensuite transmises au système de surveillance de l’AHS et c'est là que la technologie autonome entre en jeu. Le système de surveillance, autrement dit l’AHS, communiquera ensuite efficacement et rapidement les ordres au système de navigation des tombereaux.

« La réussite de la mise en œuvre de l’automatisation dépend du développement organisationnel, du développement du leadership et de l’autonomisation de la main d’œuvre », dit Rikard.

« Centrale, l’EMV 51 arrive au portail. »

Chez Boliden, le déploiement du système autonome a conduit à la création de nouveaux rôles qui nécessitent des compétences spécialisées. Ce processus de gestion du changement est accompagné par une équipe d’experts de Komatsu et par le distributeur local, Hesselberg Maskin AB (nommé ci-après Hesselberg).

L’un de ces rôles est celui du contrôleur central, qui dirige le flux de l’ensemble des opérations depuis la salle de contrôle centrale en assurant que tout se passe comme prévu. Ils utilisent le logiciel FrontRunner pour configurer les limites de vitesse, la surveillance des conditions de la route, les circuits de déchargement et toutes les autres variables pour les tombereaux autonomes. Ils interviennent aussi en cas de problème, par exemple une panne de tombereau ou un obstacle sur son parcours. Aujourd’hui, des formateurs de Hesselberg collaborent étroitement avec les contrôleurs centraux de Boliden dans la salle de contrôle pour veiller à la sécurité des opérations.

« Avec les tombereaux autonomes, je me sens plus en sécurité parce que les tombereaux suivent exactement les parcours et il n’y a aucun risque de fatigue ou de distraction des conducteurs », dit Erika Johansson, patrouilleuse minière à Boliden Aitik.

Le changement de paradigme entre exploitation minière manuelle et autonome nécessite un programme de formation solide pour mettre à niveau le personnel. Des formateurs spécialisés de Komatsu et Hesselberg sont chargés de donner au personnel les connaissances et les compétences requises. Les formations se sont déroulées en salle de classe et avec des simulateurs. « Nous avons une équipe de 13 à 14 formateurs qui ont été sur place tout au long du projet », explique Rikard. Jusqu’à présent, plus de 100 opérateurs ont été formés à Aitik pour soutenir le fonctionnement autonome, couvrant les rôles traditionnels tels qu’opérateurs de pelles, de bouteurs et de niveleuses, ainsi que les nouveaux rôles, conçus spécifiquement pour le système autonome.

La transition vers l’AHS nécessite un effort de collaboration entre Boliden, Hesselberg et Komatsu. En créant de la valeur ensemble, nous pouvons libérer pleinement le potentiel de l’automatisation et assurer un site minier sûr, propre et productif pour relever les défis du présent et de l’avenir. Aujourd’hui, l’ensemble de la production de la mine de Liikavaara est dirigée par le système d’AHS Komatsu Frontrunner 24 heures sur 24 et 7 jours sur 7. Le parc de machines a déplacé environ 9 millions de tonnes de matériel, dont 5 millions proviennent de Liikavaara.