Dal momento in cui ci svegliamo fino a quello in cui ci addormentiamo, la presenza del rame si intreccia con l’intero tessuto della nostra vita. È nei cavi di alimentazione dei dispositivi elettronici, nelle tubazioni idrauliche delle case e nelle batterie dei veicoli elettrici.

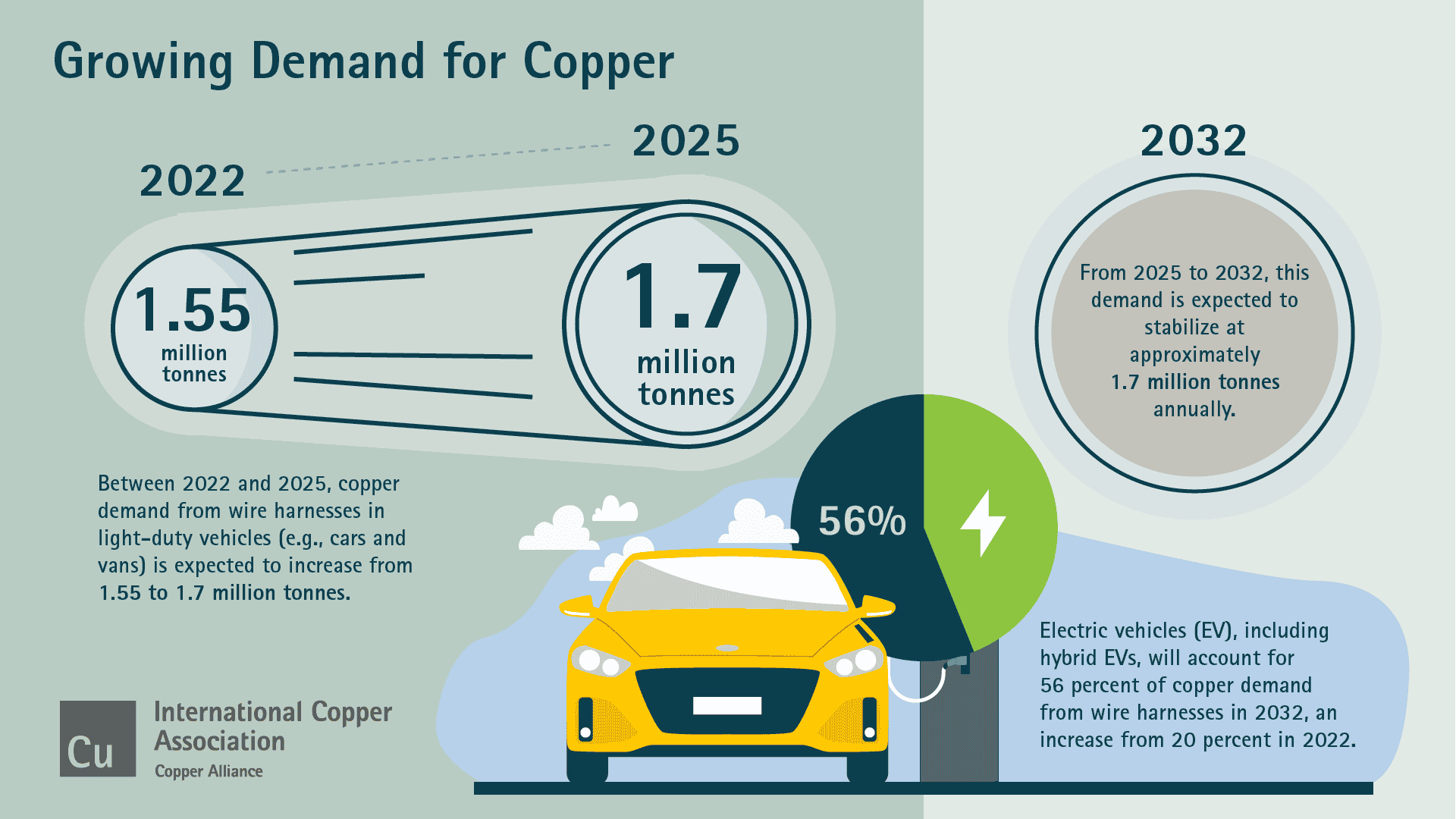

Il rame non è solo un elemento fondamentale nella nostra vita quotidiana, è anche indispensabile per qualsiasi piano di transizione energetica. Tutti i tipi di veicoli elettrici utilizzano molto più rame dei veicoli tradizionali con motore a combustione interna. Secondo uno studio dell’International Copper Association, nel 2032 la produzione di veicoli elettrici, inclusi quelli ibridi, determinerà il 56% della domanda di rame, che serve per i cablaggi: un aumento considerevole rispetto al 20% del 2022.

Come possiamo soddisfare questa crescente domanda di rame senza rinunciare alla sostenibilità, soprattutto in un’epoca come la nostra, caratterizzata da carenza di manodopera, instabilità geopolitica e cambiamenti climatici? Esaminiamo l’esempio della miniera di Aitik della società Boliden Mineral AB (di seguito “Boliden”), situata nel nord della Svezia, al di sopra del circolo polare artico.

Boliden Aitik in quattro punti

- Circondata dalla natura selvaggia della Svezia settentrionale, la miniera di Aitik, di proprietà di Boliden, è la più grande miniera di rame a cielo aperto d'Europa.

- Dalla miniera di Aitik, operativa 24 ore su 24, vengono estratti circa 40 milioni di tonnellate di minerali al giorno, precisamente dalla calcopirite, che contiene rame, oro e argento. La miniera a cielo aperto è lunga 3 km, larga 1,1 km e profonda 450 metri, almeno per ora.

- Le macchine utilizzate ad Aitik sono tra le più grandi, ecologiche e tecnologicamente avanzate al mondo, ragion per cui la miniera é oggi una delle più sicure e produttive a livello globale.

- Aitik è una delle miniere più avanzate al mondo in termini di parità di genere, infatti gli operatori delle macchine sono sia uomini che donne, in numero quasi uguale.

Attenzione! Entriamo nel mondo del funzionamento autonomo

Dal 2024, la miniera di Aitik sta espandendo la sua attività con lo sviluppo di una nuova miniera satellite, Liikavaara, situata a 3 km dal sito principale. Mantenendo il suo ruolo di banco di prova per innovazioni e nuove tecnologie, nella miniera di Liikavaara Boliden sta utilizzando FrontRunner, il sistema di trasporto autonomo (AHS) di Komatsu. Aitik è quindi la prima miniera in Europa e nell'ambiente artico a beneficiare di questa avanzata tecnologia di lavoro.

“Con la scelta del sistema AHS, intendiamo innanzitutto aumentare la sicurezza”, spiega Tomas Eriksson-Ek, Direttore Generale della miniera di Aitik. “Vogliamo eliminare il rischio di frane o di caduta accidentale di massi di grandi dimensioni, che possono causare gravi lesioni agli operatori. Inoltre, in generale, sarà necessario meno personale fisicamente presente nell'area di produzione”.

Poiché gli autocarri sono autonomi, l'intero processo è caratterizzato da una minore incertezza. Ne consegue anche una maggiore produttività, grazie al fatto che le macchine possono essere utilizzate più spesso, senza più cambi di turno o pause.

Inoltre, il sistema AHS garantisce un utilizzo ottimale delle macchine, rendendole tendenzialmente più longeve a, a lungo termine, riducendo i costi. Anche il consumo di carburante è ottimizzato grazie al funzionamento entro i parametri di progettazione.

Un altro aspetto importante è la precisione operativa. Infatti, il sistema di trasporto autonomo aiuta a collocare i materiali nella posizione esatta, riducendo il rischio di confusione e minimizzando la necessità di rilavorazioni.

Rikard Mäki, responsabile della divisione Electrification & Automation di Boliden, afferma:

Automazione dei processi

Il concetto di AHS va ben oltre la sostituzione degli operatori in cabina: si tratta piuttosto di automatizzare e ottimizzare i processi di lavoro.

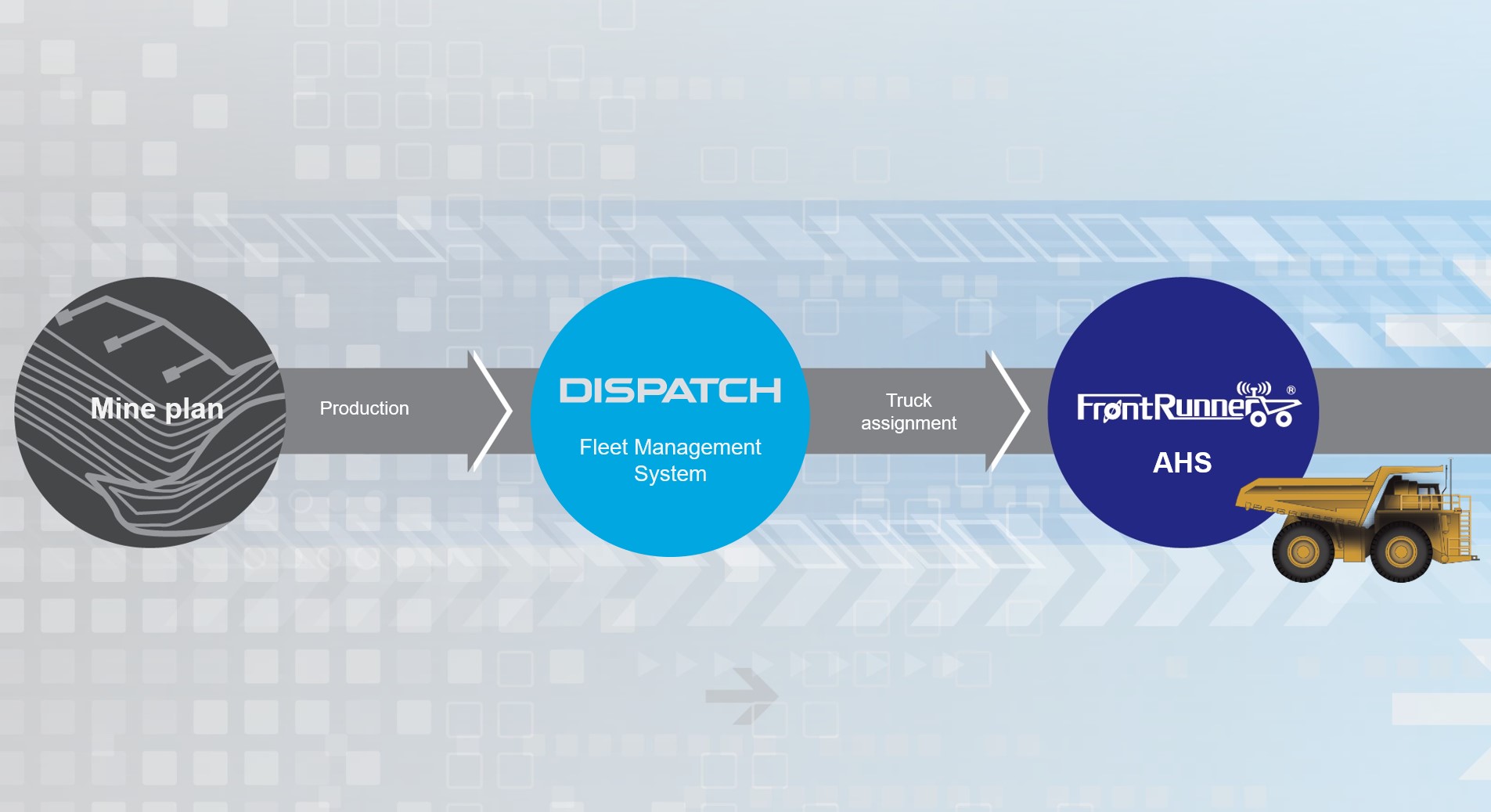

Alla base del successo nell’implementazione di un sistema autonomo c’è sempre un progetto minerario efficiente e produttivo. Tale progetto deve definire gli obiettivi di produzione, l'ubicazione delle attrezzature, la necessità di utilizzare frantumatori, etc., costituendo così il punto di partenza per l’intero processo di automazione. Più il progetto è accurato, più efficace sarà l'automazione.

Il passo successivo prevede un sistema di gestione della flotta, come il sistema DISPATCH di Komatsu, in grado di gestire e analizzare in modo efficace la configurazione della miniera e i requisiti di produzione. Queste informazioni vengono quindi trasmesse al sistema di supervisione AHS, dove entra in gioco la tecnologia autonoma. Il sistema di supervisione, ovvero l'AHS, comunica quindi gli incarichi al sistema di navigazione dei dumper, in modo rapido ed efficiente.

“Nel processo di automazione, il successo dipende dallo sviluppo organizzativo, dalla promozione della leadership e dalla responsabilizzazione della forza lavoro,” conclude Rikard.

“Centrale EMV 51, passaggio al cancello.”

In Boliden, l'implementazione del sistema autonomo ha portato alla configurazione di nuovi ruoli, per i quali sono richieste competenze specialistiche. Questo processo di gestione del cambiamento è sostenuto da un team costituito da esperti di Komatsu e di Hesselberg Maskin AB, il distributore locale (di seguito Hesselberg).

Uno dei nuovi ruoli è quello di controllore centrale, la figura che gestisce il flusso dell'intera operazione dalla sala di controllo centrale e il cui compito è assicurarsi che tutto funzioni secondo i piani. Il controllore centrale utilizza il software FrontRunner per impostare i limiti di velocità, verificare le condizioni stradali, i percorsi di scarico o qualsiasi altra variabile che potrebbe influire sull’operatività dei dumper autonomi. In caso di problemi, per esempio un guasto a un veicolo o un ostacolo lungo il percorso, interviene direttamente dalla sua postazione. Attualmente i formatori di Hesselberg lavorano nella sala di controllo insieme ai controllori centrali di Boliden, assicurandosi che tutto si svolga nella massima sicurezza.

Pontus Wallgren, ex operatore di dumper e ora controllore centrale, afferma che le sue condizioni di lavoro sono notevolmente migliorate: “Prima passavo moltissime ore a bordo dei dumper, mentre ora il mio ambiente di lavoro è molto più ergonomico. Posso infatti interagire con le macchine da remoto, in modo più confortevole e anche più efficiente”.

Mentre il controllore centrale supervisiona l'operazione da una prospettiva a volo d'uccello, il sorvegliante della miniera funge da occhi e orecchie in loco. Se un veicolo si ferma a causa di un ostacolo, per esempio, può facilmente individuare il problema, risolverlo e quindi riavviare il veicolo da dove si trova, oppure comunicare con la sala di controllo centrale per riavviare le operazioni.

“Con i dumper autonomi mi sento davvero più sicura, perché seguono percorsi precisi e non c'è il rischio di distrazione o affaticamento per l’operatore”, sostiene Erika Johansson, sorvegliante presso Boliden Aitik.

Questa sorta di cambiamento di paradigma, il passaggio dalle operazioni manuali e quelle autonome nell’attività mineraria, richiede un solido programma di formazione per il personale. I formatori specializzati di Komatsu e Hesselberg hanno il compito di fornire al personale le competenze e le abilità necessarie. I corsi di formazione sono stati svolti sia in aula che con l’ausilio di simulatori. “Abbiamo un team composto da 13-14 formatori che hanno lavorato in loco per tutta la durata del progetto”, spiega Rikard. Finora, ad Aitik sono stati formati oltre 100 operatori che dovranno supportare il funzionamento autonomo, coprendo sia ruoli tradizionali, come quello di operatore di pale, dozer e livellatrici, che ruoli nuovi specificamente pensati per l’interazione con il sistema autonomo.

La transizione richiede una stretta collaborazione tra Boliden, Hesselberg e Komatsu. Creando valore insieme, sarà possibile liberare tutto il potenziale dell'automazione e promuovere la creazione di cantieri minerari sicuri, ecologici e produttivi, in grado di affrontare le sfide del presente e del futuro. Oggi, tutta la produzione nella miniera di Liikavaara viene gestita con il sistema AHS Frontrunner di Komatsu, 7 giorni su 7, 24 ore su 24. La flotta ha movimentato circa 9 milioni di tonnellate di materiale, di cui 5 milioni provenienti da Liikavaara.