Unser gesamter Alltag basiert auf Kupfer. Es steckt in Stromkabeln, Wasserrohren und den Akkus unserer Elektroautos.

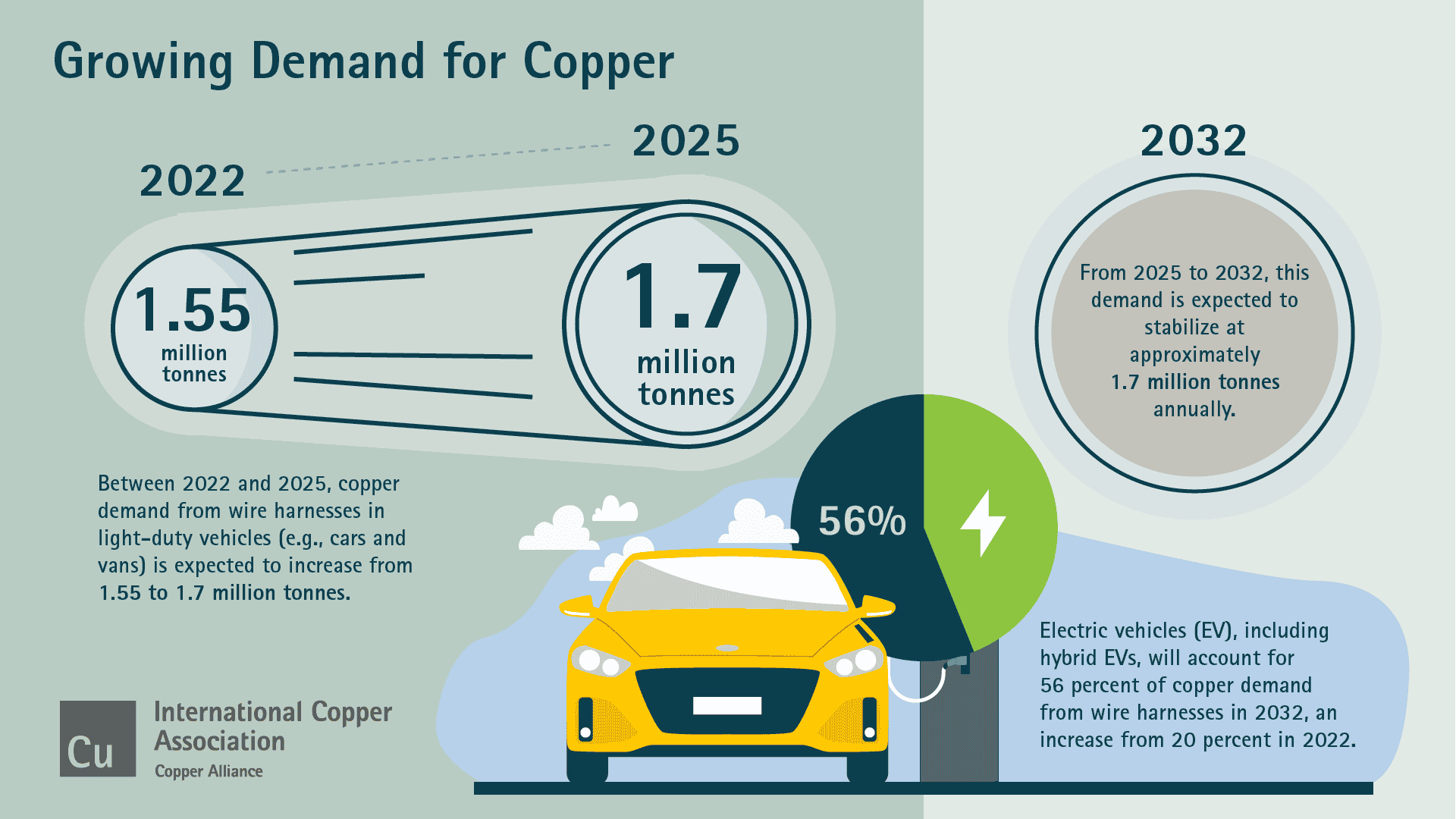

Kupfer ist nicht nur die Grundlage für die Technologien unseres Alltags, sondern auch unverzichtbar für die Energiewende. Jedes Elektroauto benötigt deutlich mehr Kupfer als ein herkömmliches Auto mit Verbrennungsmotor. Laut einer Studie der International Copper Association wird 56% des Kupferbedarfs 2032 auf die Kabelsätze von Elektroautos und Hybridfahrzeugen entfallen, was einer Steigerung um 20% gegenüber 2022 entspricht.

Doch wie kann der wachsende Kupferbedarf nachhaltig gedeckt werden, angesichts Arbeitskräftemangel, geopolitischer Unsicherheiten und Klimawandel? Eine mögliche Lösung findet sich in Schwedisch-Lappland in der Aitik-Mine von Boliden Mineral AB.

Informationen zu Boliden Aitik

- Boliden Aitik in Nordschweden ist Europas größte offene Kupfermine.

- In Aitik wurden bis heute rund 40 Millionen Tonnen Kupferkies gefördert, der Kupfer, Gold und Silber enthält. Der Tagebau ist inzwischen 3 km lang, 1,1 km breit und 450 Meter tief.

- Das Erz wird von einigen der weltweit größten, saubersten und technisch fortschrittlichsten Maschinen gefördert, was die Mine zu der sichersten und produktivsten auf der ganzen Welt macht.

- Diese Maschinen werden von fast genauso vielen Frauen wie Männern gelenkt – die Mine ist ein Vorbild in Sachen Gleichstellung.

Achtung! Autonome Fahrzeuge im Einsatz

Seit 2024 erweitert Aitik sein Minengelände mit der Erschließung einer zweiten Abbaufläche namens Liikavaara 3 km von der Hauptmine entfernt. Boliden hat bereits in der Vergangenheit immer wieder Innovationen und neue Technologien getestet, jetzt stellt das Unternehmen das autonome Transportsystem (AHS) FrontRunner von Komatsu in Liikavaara auf den Prüfstand. Damit ist Aitik die erste Mine in Europa und in der arktischen Region, in der diese fortschrittliche Arbeitsweise genutzt wird.

„Mit dem AHS-System möchten wir vor allem die Sicherheit erhöhen“, erklärt Tomas Eriksson-Ek, Geschäftsführer der Aitik-Mine. Wir möchten Verletzungen unserer Mitarbeiter durch Bergrutsche oder Felsstürze eliminieren, außerdem werden im Produktionsbereich insgesamt weniger Personen arbeiten.“

Da die Transportmaschinen autonom fahren, ist der gesamte Betrieb mit weniger Unsicherheiten behaftet. Dies erhöht gleichzeitig die Produktivität, weil die Maschinen durch die fehlenden Schichtwechsel und Fahrerpausen länger in Betrieb sind.

Das AHS stellt außerdem eine optimale Nutzung der Maschinen sicher, was ihre Lebensdauer verlängert und damit auf lange Sicht Kosten senkt. Zudem sinkt beim Arbeiten innerhalb der vorgegebenen Parameter der Kraftstoffverbrauch.

Ein weiterer Aspekt ist die Optimierung der Betriebsabläufe. Das AHS-System lädt die Materialien genau am richtigen Ort ab. Verwechslungen sind ausgeschlossen und weniger Nacharbeit ist erforderlich.

Rikard Mäki, Head of Electrification & Automation von Boliden, ist überzeugt:

Automatisierte Abläufe

AHS ist viel mehr als nur Arbeiten ohne Fahrer – es automatisiert und optimiert die gesamten Arbeitsabläufe.

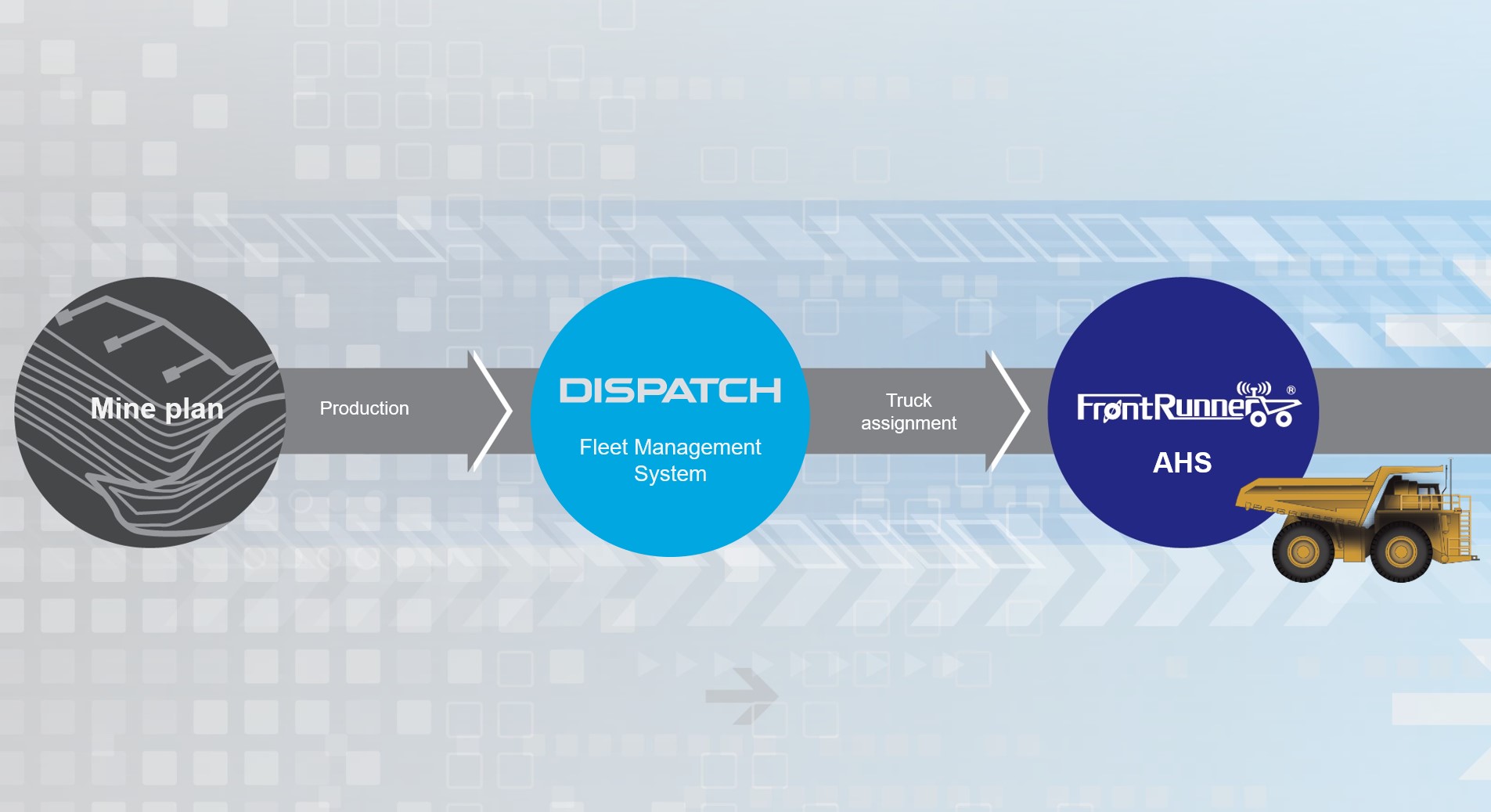

Die erfolgreiche Einrichtung eines autonomen Systems beginnt immer mit einem ausgefeilten Betriebsplan mit Produktionszielen, Maschinenpositionen, Brecheranforderungen usw. Dieser bildet die Grundlage für die Automatisierung. Je besser der Betriebsplan, desto mehr kann die Automatisierung bewirken.

Im nächsten Schritt werden die Minenstruktur und die Produktionsanforderungen in einem Flottenmanagementsystem wie Komatsu DISPATCH analysiert und protokolliert. Diese Daten werden daraufhin an das AHS-Überwachungssystem übertragen, wo die autonome Technologie ins Spiel kommt: Nun kann AHS die jeweiligen Aufgaben schnell und effizient an die Muldenkipper-Navigation senden.

„Erfolgreiche Automatisierung erfordert organisatorische Entwicklung, Fortbildung der Unternehmensleitung und Befähigung der Arbeitskräfte“, erklärt Mäki.

„Central EMV 51 an der Toreinfahrt“

Die Entwicklung des autonomen Systems hat bei Boliden neue Rollen geschaffen, die besondere Fertigkeiten erfordern. Dieser Änderungsmanagement-Prozess wird von einem Expertenteam von Komatsu und dem lokalen Händler Hesselberg Maskin AB begleitet.

Eine dieser neuen Rollen ist der zentrale Controller, der den gesamten Ablauf vom Kontrollraum aus überwacht und den reibungslosen Betrieb sicherstellt. Mithilfe der FrontRunner-Software legt er Geschwindigkeitsbegrenzungen fest, überwacht den Fahrbahnzustand, legt die Entladerouten und sonstige Variablen für die autonomen Muldenkipper fest und greift bei Problemen ein, wenn etwa ein Muldenkipper liegen bleibt oder ein Weg durch Hindernisse versperrt ist. Aktuell arbeiten Trainer von Hesselberg im Kontrollraum mit den Controllern zusammen, damit sichere Betriebsabläufe gewährleistet sind.

Der frühere Muldenkipper-Fahrer und heutige Controller Pontus Wallgren erzählt, wie sich seine Arbeitsbedingungen verbessert haben: „Früher habe ich endlose Stunden im Muldenkipper verbracht, jetzt ist meine Arbeit viel ergonomischer. Ich kann jetzt deutlich komfortabler und effizienter aus der Ferne mit den Maschinen interagieren.“

Die zentralen Controller überwachen den Betrieb aus der Vogelperspektive. Die Minenpatrouille stellt ihre Augen und Ohren vor Ort dar. Hält ein Muldenkipper beispielsweise wegen eines Hindernisses an, kann sie leicht herausfinden, worum es sich handelt, das Hindernis entfernen und den Muldenkipper von seiner Position aus neu starten oder den zentralen Kontrollraum informieren, dass der Muldenkipper die Arbeit wiederaufnehmen kann.

„Mit den autonomen Muldenkippern fühle ich mich sogar sicherer, weil sie ihren Routen exakt folgen und keine Gefahr besteht, dass ein Fahrer abgelenkt wird oder ermüdet“, erklärt Erika Johansson, Minenpatrouille bei Boliden Aitik.

Der Paradigmenwechsel von manuellem zu autonomem Bergbau erfordert ein sorgfältiges Personal-Fortbildungsprogramm. Spezialisierte Trainer von Komatsu und Hesselberg vermitteln den Mitarbeitern in Präsenzkursen und an Simulatoren die notwendigen Kenntnisse und Fertigkeiten. „Wir haben ein Team von 13 oder 14 Ausbildern vor Ort“, erklärt Mäki. Bis jetzt wurden in Aitik über 100 Fahrer im autonomen Betrieb geschult. Die Kurse decken traditionelle Arbeiten für Fahrer von Baggern, Planierraupen und Gradern sowie die neuen speziellen Rollen für das autonome System ab.

Der Wechsel zu AHS erfordert eine enge Zusammenarbeit zwischen Boliden, Hesselberg und Komatsu. Durch gemeinsame Wertschöpfung können wir das volle Potential der Automatisierung realisieren und für einen sicheren, sauberen und produktiven Minenbetrieb sorgen, um die aktuellen und zukünftigen Herausforderungen zu bewältigen. Heute wird die gesamte Produktion in Liikavaara rund um die Uhr vom Komatsu FrontRunner AHS-System abgewickelt. Die Flotte hat bisher ca. 9 Millionen Tonnen Material gefördert, darunter 5 Millionen Tonnen aus Liikavaara.